こんにちは。ものづくり支援パートナーズの山口透です。

お客様から「うちはデジタル化の取り組みが遅れていて…」というご相談をよく受けます。特に多品種小ロットや一品一様の製造の場合「毎日違うものを作っているから、大手のような立派なシステムは導入できない」「品番が多すぎて管理が追いつかない」といった悩みをお聞きします。

確かに、製造伝票をバーコードで読み取って、システムで全部管理している工場を見ると「すごいな」と思いますよね。でも、そこまでできなくても大丈夫です。

今日は、「理想は分かるけど、現実は厳しい…」そんな中小製造業の皆さんに、数千円からすぐできる改善方法をお話ししたいと思います。

現場のお困りごと

先日、モータの部品を製造されているB社の工場長さんからこんな相談を受けました。

「うちは毎日10〜20品種の部品を作っています。同じモータでもメーカーが違えば微妙に寸法が異なる。材料も、真鍮、アルミ、ステンレスと様々で、それぞれの在庫を把握するのが本当に大変なんです。

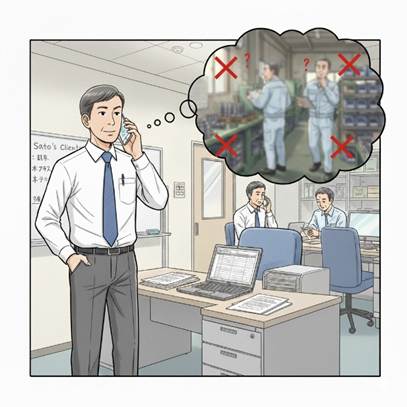

朝一番に工場長の田中さんが、完成品や仕掛品、材料の調達状況などを確認して回るんですが、それだけで30分かかる。状況を確認しながらうまく進まない点を解消したり、品質を見ながら進捗確認して、材料の棚の数量をチェックするので、なおさら時間がかかります。そうすると、お客様から『あの部品、いつできる?』と電話が来ると、もう一度作業現場まで見に行って『今、旋盤加工中です』『あと2時間で完成予定です』と返答する。これを1日に何回も繰り返している。

本社は車で10分離れたところにあるんですが、営業の佐藤が現場の状況を知りたがっても、いちいち工場まで来てもらうわけにもいかないし。なんかシステム入れてバーコードで進捗管理すれば良いんでしょうけど高そうだし…。」

これに対する、私の答えは「じゃあ、まずは数千円のネットワークカメラから始めてみましょう!」でした。

「完璧じゃなくてもいい」という発想

意外に思われるかもしれませんが、これ、結構大事な考え方です。システムベンダーに何百万円も払って完璧なシステムができるまで何もしないより、今日から数千円でできることを始める方がずっと価値があります。

多品種小ロットの現場では、毎日変わる生産計画に対応することが最優先。複雑なシステムよりも、「今、何が起きているか」がすぐに分かることの方が重要です。

まずは「集める」

デジタル化の前に、まずやっていただきたいのが「集約」です。

多品種を扱う現場でよく見かける光景:

- 「φ8の真鍮丸棒がA棚にも、C棚にも、作業台の下にも置いてある」

- 「同じモータ用のコネクタ部品が3箇所に分散している」

- 「昨日使った特殊な六角材がどこにあるか分からない」

- 「急ぎの仕事で使った材料の端材がそのまま机に置かれている」

デジタル化を進める前に、まずは整理・整頓です。単純に「同じ材料は同じ場所、同じ部品は同じ場所」これだけを徹底してみてください。真鍮材料はA棚、アルミ材料はB棚、完成品はC棚という具合に。

そして「使ったら元の場所に戻す」「余った材料もすぐに定位置へ」。5Sの基本ですが、多品種現場では特に重要です。これだけで、実は在庫管理の大部分は改善されます。

数千円のネットワークカメラ1台の効果

集約ができたら、次はネットワークカメラの出番です。

「監視カメラですか?作業員を監視するんですか?」とよく聞かれますが、全く違います。「見える化」であって「監視」ではありません。録画もしません。リアルタイムで「今」を見るためのものです。

使用するのは、家電量販店で売っている3,000〜5,000円程度の家庭向けに見守りカメラという分野で販売されている、ネットワークカメラです。例えば、以下の製品があります。

- TP-Link TapoC210(約4,000円)

- SwitchBot 見守りカメラ(約5,000円)

これらをWi-Fiに接続して、無料の専用アプリでスマホから見られるようにするだけです。

在庫置き場の棚にカメラを1台付けるだけ。たったこれだけで、状況が大きく変わります。

事務所にいながら、スマホで

- 「φ10の真鍮丸棒、残り2本になってる。明日には発注が必要だな」

- 「A社向けのコネクタ部品、まだ十分ある。急がなくて大丈夫」

- 「特急品用の材料、ちゃんと確保できてる」

これが一目で分かります。現場に見に行く必要もない。材料切れで生産が止まる心配もない。

みんなで見られるから、みんなで気づける

でも、このネットワークカメラの本当の価値は、ここからです。

例えば、仕掛品置き場と完成品置き場にもカメラを付けてみてください。

営業の佐藤さんの場合: 本社にいながらスマホで現場をチェック。お客様から「D社向けのモータブラケット、いつ頃できそう?」と電話が来ても、もう工場に電話したり、確認しに行く必要がありません。スマホで完成品棚を見て「最終検査が終わってますね。今日の夕方には出荷できます」と、その場で答えられます。

工場長の田中さんの場合: 朝の材料確認が激変しました。真鍮材料、アルミ材料、ステンレス材料、の棚をスマホで順番にチェック。今まで30分かけて歩き回っていた確認作業が、コーヒーを飲みながら3分で完了。「今日はアルミが足りないから、午前中に発注しよう」と、すぐに判断できます。

社長の山田さんの場合: 「今日の生産状況はどうかな」と気になったとき、会議中でもさっとスマホで確認。「おお、C社の急ぎの仕事、もう完成してるじゃないか。営業に連絡して、今日中に納品できることを伝えよう」

チョコ停の早期発見も可能:

多品種小ロット生産でよくあるのが「ちょっとした停止」、いわゆる「チョコ停」です。

ネットワークカメラがあると:

- 「あれ?さっきから仕掛品の位置が変わってない。機械が止まってるのかな?」

- 「完成品棚に製品が増えていない。何かトラブルが起きてる?」

こうした異常をリアルタイムで気づけるようになります。本社にいる社長や営業が「現場の異常」に気づいて、すぐに連絡を入れることも可能です。

「アナログ×デジタル」の絶妙なバランス

この方法のいいところは、現場の方々に新しい操作を覚えてもらう必要がないところです。

- 物を整理整頓するのはアナログ(今まで通り)

- でも確認するのはデジタル(スマホで見るだけ)

この組み合わせが絶妙なんです。

システムベンダーに依頼して何百万もかける必要もないし、複雑な操作を覚える必要もない。設定も、家庭用Wi-Fiルーターにカメラを接続して、専用アプリをダウンロードするだけ。IT知識がそれほどなくても、半日あれば導入できます。

でも効果は抜群。まさに「いいとこ取り」の手法です。

現場の方に納得して導入してもらうポイント

「カメラなんて付けて、監視されるのか?」という不安を持つ方もいらっしゃいます。そんなときは、こうお話ししています:

「これは監視カメラじゃありません」

- 録画はしません。リアルタイムで「今」を見るだけです

- 作業している人を撮るのではなく、棚や製品を撮ります

- 目的は「効率化」であって「監視」ではありません

「皆さんの負担を減らすためのものです」

- 「材料確認に来てください」という呼び出しが減ります

- 「進捗どうですか?」という確認が減ります

- 現場で集中して作業できる時間が増えます

「棚を映すことで在庫が見える化されます」

- どの棚に何があるかが一目瞭然になります

- 材料の残量が分かりやすくなります

- 「あの材料、どこにあったっけ?」と探す時間が無くなります

実際に導入したB社では、最初は半信半疑だった現場の方も「確認の電話が減って、仕事に集中できるようになった」と喜んでくれています。

工場と本社が離れている場合の絶大な効果

特に効果が大きいのは、工場と本社が離れているケースです。

車で10分の距離でも:

- 営業が現場確認のために往復40分かけて移動

- 1日3回確認に行けば、2時間のロス

- お客様を待たせてしまうことも

カメラ導入後:

- スマホで3秒チェック

- お客様への回答も即座に可能

- 移動時間ゼロで正確な情報を提供

年間で考えると、営業効率の向上は計り知れません。

実際に導入した会社の声

実際にこの方法を導入した、刃物製造のA社(従業員35名)の社長さんからは、こんな感想をいただきました。

「最初は『たった数千円のカメラで何が変わるんだろう』と思っていたんですが、これが想像以上に便利で。営業が客先で『今、最終工程に入ってます』『検査待ちです』と自信を持って言えるようになったし、無駄な確認作業がなくなって、製造現場も『集中して仕事ができる』と喜んでいます。

何より、本社にいても工場の状況が手に取るように分かるようになったことで、全員が同じ情報を共有できる。『今日は忙しそうだから、新規の問い合わせは明日回しにしよう』といった判断も、リアルタイムでできるようになりました。

システム会社に頼らず、自分たちで設定できたのも良かったですね。トラブルがあっても、自分で対処できる安心感があります」

次のステップは自然に見えてくる

この「見える化」を続けていると、興味深いことが起きます。

「もっと正確に数を把握したい」 「データとして残して、発注の最適化に使いたい」

「材料が少なくなったら自動でアラートが欲しい」 「生産実績と連動させたい」

こんな声が自然と出てきます。そうなったら、そのときが本格的なデジタル化のタイミング。みんなが「見える化」の効果を実感しているから、新しいシステム導入への理解も得やすくなります。

今日からできる小さな一歩

「DXしなきゃ」「デジタル化しなきゃ」と焦る気持ち、よく分かります。でも、多品種小ロットの現場では、まずは身の丈に合った改善から始めませんか?

まとめ:今日から始める4ステップ

- 在庫を1箇所に集める

- 真鍮材料はA棚、アルミ材料はB棚、完成品はC棚

- 同じ部品は同じ場所に集約

- 整理整頓を徹底する

- 使ったら元の場所に戻す

- 余った材料もすぐに定位置へ

- 数千円のネットワークカメラを1台付ける

- まずは一番重要な棚から

- 家電店で購入、Wi-Fi設定、アプリダウンロード

- みんなで見る習慣をつくる

- 朝の確認をスマホで

- お客様からの問い合わせ時にチェック

- 異常の早期発見

コメント