みなさん、こんにちは。ものづくり支援パートナーズの内藤です。

前回の私のブログで、「事業の再構築を図るための第一歩は生産性向上策の実行です」と申し上げました。

生産性とは「Output(産出)/Input(投入)」のことで、生産性を高めていくには、Input(投入)項目である経営資源(ヒト・モノ・カネ・情報)のムダを排除し、Output(産出)項目である付加価値などを高めていくことが必要なのです。

「スクラップ&ビルド」を繰り返し、付加価値向上に取り組むのです。

今回から3回に分けて“スクラップ”のポイントを解説していきます。

多くの製造現場では従来からの作業方法を踏襲する傾向にあります。現場で作業する人はルールを守ることを徹底して教え込まれるからです。これまでのやり方が正しく、それ以外はイレギュラだと考えているのです。やり方を新しくすると顧客に対して工程変更を申請するなど手間がかかるのも変化を嫌う要因のひとつです。

しかし、同じやり方を繰り返していくうちに、競争力が低下してきます。顧客からコストダウンという名の価格引き下げを要求されることもまれではありません。多くの企業はその時になってはじめて改善の必要性に迫られるのです。どうすればコストダウンをすることができるのか?製造原価には大きく分けて、労務費、原材料費、経費の3つがありますが、圧倒的に大きいのが労務費です。

(1)複数人でしていた作業を一人で行う

食品製造業のA社では顧客から5%のコストダウン(値引き)の要請を受けました。

材料費や人件費などの諸物価の高騰のなか、むしろ値上げをしてほしいと思っていた時の要請でした。

生産量の多い重点製品をピックアップし、工程分析、作業分析を行いました。特に有効だったのが、マン・マシンチャートと呼ばれる分析でした。

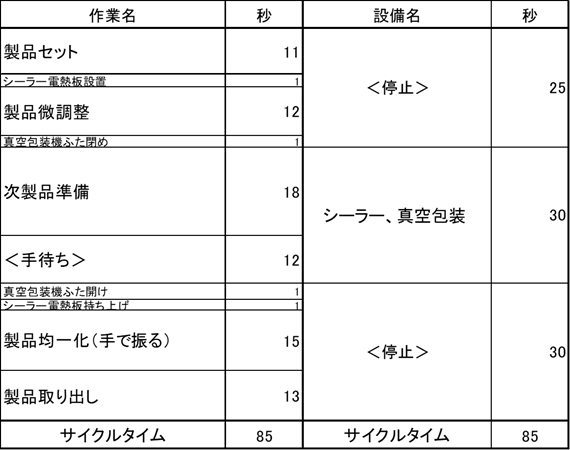

図 A社の梱包作業のマン・マシンチャート(改善前:1人1台)

A社では製品の梱包作業に1人が1台の真空包装機を使って作業をしていましたが、手待ちのムダが多く、極めて生産性が低い状態でした。これまで続いていた作業で当たり前のように作業をしていました。

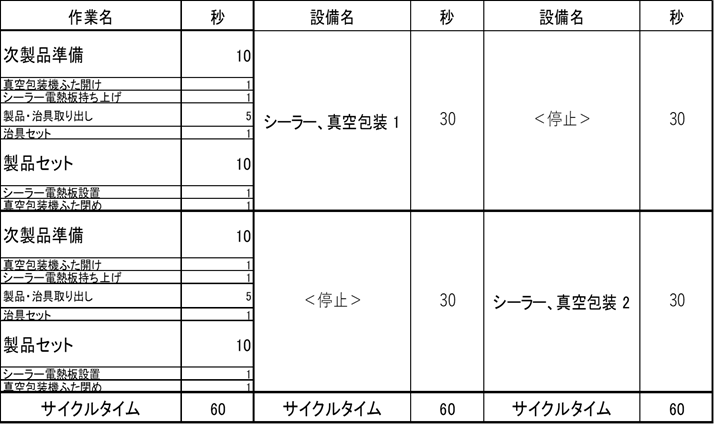

そこで、1人が2台の真空包装機を使うことを考えました。その結果、作業者の手待ち時間がほぼなくなり、製品のサイクルタイムも85秒から60秒に短縮しました。

図 A社の梱包作業のマン・マシンチャート(改善後:1人2台)

2人で行っていた作業を1人ですることで生産性は向上するのです。

サイクルタイムが短縮するうえに、労務費の削減も同時に行うことができるのです。

(2)ヒトがしていた仕事を自動でできるようにする

金属加工業のB社では、5台の加工機械をU字ラインにして、切削、穴あけ、研磨加工を行って金属部品を製造していました。1つの製品を作るためには5台の機械の整備や段取替えが発生し、目視検査を作業者自ら5回行っていました。歩行距離も8mあり製造と同時に人が移動するのが現実でした。

生産性向上が求められる中、設備メーカーにも相談しながら自動機械の投資を行いました。材料の投入から5種類の加工、検査工程まで自動でできるようになり、これまでの作業者の役割は設備メンテナンスのみとなりました。3,000万円の投資が必要となりましたが、労務費を考えれば2年程度で回収することができました。

ヒトのしている作業を機械化することで生産性の向上につながるのです。

以上